Descubre cómo calcular el costo unitario de un producto y maximiza tus ganancias

Si tienes un negocio o planeas emprender uno, es muy importante que conozcas el costo unitario de tus productos. Este indicador te permite conocer cuánto te cuesta producir un solo artículo, considerando todos los gastos involucrados en su fabricación. Saber calcular este dato de manera precisa es fundamental para establecer el precio de venta y maximizar las ganancias de tu negocio.

En este artículo te explicaremos paso a paso cómo calcular el costo unitario de un producto. Te daremos ejemplos prácticos y te mostraremos cómo tener en cuenta tanto los costos directos como los indirectos. Además, te daremos algunas recomendaciones para que puedas reducir estos costos y mejorar la rentabilidad de tu negocio. ¡No te lo pierdas!

- Qué es el costo unitario de un producto y por qué es importante calcularlo

- Cuáles son los componentes que influyen en el costo unitario de un producto

- Cómo puedo calcular el costo de los materiales utilizados en la fabricación de un producto

- Cuáles son los gastos generales que debo considerar al calcular el costo unitario de un producto

- Qué implicaciones tiene el cálculo del costo de mano de obra en el costo unitario de un producto

- Cómo puedo determinar el costo de la maquinaria o equipo utilizado en la fabricación de un producto

- Qué otros costos debo tomar en cuenta al calcular el costo unitario de un producto

- Cuál es la fórmula para calcular el costo unitario de un producto

- Cómo puedo maximizar mis ganancias al tener en cuenta el costo unitario de un producto

- Cuáles son algunas estrategias para reducir el costo unitario de un producto sin comprometer la calidad

- Qué mecanismos puedo utilizar para monitorear y controlar el costo unitario de un producto a lo largo del tiempo

- Qué ventajas puede proporcionar un sistema de costeo por actividades en el cálculo del costo unitario

- Cómo puedo comparar el costo unitario de diferentes productos para tomar decisiones de precios y maximizar mis ganancias

Qué es el costo unitario de un producto y por qué es importante calcularlo

El costo unitario de un producto es el monto que se destina a la producción de una unidad del mismo. Es importante calcularlo correctamente porque nos permite conocer cuánto nos cuesta realmente fabricar cada artículo y, por lo tanto, establecer un precio de venta adecuado.

Calcular el costo unitario de un producto implica tener en cuenta varios elementos. Para comenzar, debemos tener claridad sobre los costos directos e indirectos asociados a su producción. Los costos directos son aquellos que están directamente relacionados con la fabricación del producto, como los materiales y la mano de obra utilizada en su elaboración. Mientras tanto, los costos indirectos son aquellos que no pueden atribuirse directamente a la fabricación de un único artículo, como los gastos generales de la empresa.

Una vez identificados estos costos, es necesario asignarles un valor monetario. En el caso de los materiales, se debe calcular cuánto se gasta en cada unidad del producto. Por ejemplo, si fabricamos camisetas, debemos determinar cuánto nos cuesta cada metro de tela utilizado en su confección. Para la mano de obra, se debe considerar cuánto tiempo toma producir una sola unidad del producto y multiplicarlo por el costo de la hora de trabajo.

Además de los costos directos, es importante considerar los costos indirectos. Estos gastos incluyen factores como el alquiler del local de producción, los servicios públicos, los seguros, entre otros. Para distribuir estos costos, es común utilizar una base de redistribución, como el número total de unidades producidas o el tiempo de producción empleado.

Una vez que se tienen todos los costos identificados y valorados, se procede a sumarlos para obtener el costo total de la producción. Esta cifra se divide entre el número de unidades fabricadas para calcular el costo unitario. Por ejemplo, si hemos gastado $1000 en la producción de 50 camisetas, el costo unitario sería de $20 por unidad.

Calcular el costo unitario de un producto es fundamental para establecer un precio de venta adecuado. Si desconocemos nuestro costo de producción, corremos el riesgo de vender nuestros productos a un precio inferior al costo de fabricación, lo que podría generar pérdidas o afectar nuestras ganancias. Además, conocer el costo unitario nos permite identificar oportunidades de mejora en cuanto a eficiencia y reducción de gastos, lo que puede contribuir a maximizar nuestras ganancias.

El costo unitario de un producto es el monto que se destina a la producción de una sola unidad del mismo. Calcularlo correctamente implica considerar tanto los costos directos como los indirectos asociados a su fabricación. Conocer el costo unitario es crucial para establecer un precio de venta adecuado y maximizar las ganancias de nuestro negocio.

Cuáles son los componentes que influyen en el costo unitario de un producto

Calcular el costo unitario de un producto es esencial para cualquier empresa que busque maximizar sus ganancias. El costo unitario se refiere al costo promedio de producir una unidad del producto en cuestión y comprende varios componentes clave.

1. Costo de materiales

Uno de los elementos más importantes en el cálculo del costo unitario es el costo de los materiales utilizados en la fabricación del producto. Esto incluye no solo los materiales directos necesarios para su producción, como materias primas o componentes, sino también otros insumos indirectos, como envases o embalajes.

2. Costo de mano de obra

La mano de obra utilizada para la producción del producto también debe tenerse en cuenta al calcular el costo unitario. Esto incluye tanto el salario directo de los trabajadores involucrados en la fabricación como los costos asociados con beneficios adicionales, como seguridad social o seguros.

3. Costos indirectos de fabricación

Además de los costos directos de materiales y mano de obra, los costos indirectos de fabricación también deben considerarse al calcular el costo unitario. Estos gastos pueden incluir el alquiler de instalaciones, servicios públicos, mantenimiento, depreciación de equipos y otros gastos generales de fabricación.

4. Costos de investigación y desarrollo

En algunos casos, los costos de investigación y desarrollo también deben incluirse en el cálculo del costo unitario. Esto se aplica especialmente a productos innovadores o personalizados que requieren inversiones significativas en investigación y desarrollo para su creación.

5. Costos de comercialización

Los costos de comercialización y distribución también pueden afectar el costo unitario de un producto. Esto incluye actividades como publicidad, promoción, embalaje especializado, comisiones de ventas y logística. Estos gastos deben distribuirse entre las unidades producidas para obtener el costo unitario.

6. Costos administrativos

Los costos administrativos, como los salarios del personal de oficina, la contabilidad, los impuestos y otros gastos generales de administración, también deben tenerse en cuenta al calcular el costo unitario de un producto. Estos gastos se distribuyen entre las unidades producidas para determinar su impacto en el costo unitario.

7. Costos financieros

En algunos casos, los costos financieros, como los intereses sobre préstamos o líneas de crédito utilizados para financiar la producción del producto, también deben considerarse al calcular el costo unitario. Estos costos se añaden al costo total de producción y se distribuyen entre las unidades para obtener el costo unitario.

Es importante destacar que cada empresa puede tener componentes adicionales específicos que influyan en el costo unitario de sus productos. Por lo tanto, es necesario realizar un análisis detallado de los costos de producción y llevar a cabo un seguimiento riguroso de todos los gastos relacionados para obtener un cálculo preciso del costo unitario de un producto.

Cómo puedo calcular el costo de los materiales utilizados en la fabricación de un producto

Calcular el costo de los materiales utilizados en la fabricación de un producto es esencial para determinar el costo unitario y, por lo tanto, maximizar las ganancias. El costo de los materiales se refiere al valor monetario de todos los insumos utilizados en la producción, como materias primas, componentes, envases y etiquetas.

Existen diferentes métodos para calcular el costo de los materiales. Uno de los más comunes es el método del inventario periódico, que consiste en realizar un recuento físico de los materiales al final de un período determinado, generalmente al final del mes o trimestre. Se suman todos los costos de los materiales adquiridos durante ese período y se divide entre la cantidad total de unidades producidas para obtener el costo unitario.

Paso 1: Identificar los materiales utilizados

El primer paso para calcular el costo de los materiales es identificar y listar todos los materiales utilizados en el proceso de fabricación. Esto incluye las materias primas principales, así como cualquier otro material secundario o auxiliar que sea necesario para la producción.

Es importante tener en cuenta que algunos materiales pueden ser directamente proporcionales a la cantidad de unidades producidas, mientras que otros pueden tener una relación indirecta o incluso fija. Por ejemplo, si estás fabricando muebles, la madera utilizada puede variar según la cantidad de unidades producidas, pero el pegamento utilizado puede ser una cantidad fija independientemente de la producción.

Paso 2: Obtener los precios de los materiales

Una vez que hayas identificado los materiales utilizados, es necesario obtener los precios de cada uno de ellos. Esto puede implicar contactar a proveedores o consultar catálogos y listas de precios en línea. Es importante tener en cuenta cualquier descuento o promoción que pueda aplicarse, ya que esto afectará el costo final de los materiales.

Además de los precios de compra, también debes tener en cuenta cualquier gasto adicional asociado con los materiales, como costos de transporte, impuestos o tarifas de importación, si corresponde. Estos gastos también deben tenerse en cuenta al calcular el costo total de los materiales utilizados.

Paso 3: Calcular el costo de los materiales

Una vez que hayas obtenido los precios de los materiales, puedes proceder a calcular el costo total de los materiales utilizados en la fabricación de un producto. Para hacerlo, simplemente multiplica la cantidad utilizada de cada material por su respectivo precio y suma todos los resultados.

Costo_total_materiales = (Cantidad_material_1 * Precio_material_1) + (Cantidad_material_2 * Precio_material_2) + ...

Donde "Cantidad_material_i" representa la cantidad utilizada del material i y "Precio_material_i" es el precio unitario del material i.

Es importante asegurarse de utilizar las unidades correctas al realizar los cálculos. Por ejemplo, si estás trabajando con kilogramos de material, debes asegurarte de que la cantidad y el precio estén en kilogramos.

Paso 4: Calcular el costo unitario

Una vez que hayas calculado el costo total de los materiales, puedes determinar el costo unitario dividiendo el costo total entre la cantidad de unidades producidas.

Costo_unitario = Costo_total_materiales / Cantidad_unidades_producidas

Donde "Cantidad_unidades_producidas" es la cantidad total de unidades producidas en un período determinado.

Calcular el costo unitario de un producto te permite tener una visión clara del costo directo de la producción y tomar decisiones informadas al establecer el precio de venta. Además, te ayuda a identificar áreas donde se pueden realizar mejoras para reducir los costos y maximizar las ganancias.

Recuerda que el costo de los materiales no es el único factor a considerar al calcular el costo unitario de un producto. También debes tener en cuenta otros costos directos, como mano de obra y gastos generales, así como costos indirectos, como marketing y distribución.

Calcular el costo de los materiales utilizados en la fabricación de un producto es esencial para determinar el costo unitario y maximizar las ganancias. Sigue los pasos mencionados anteriormente para obtener un cálculo preciso y recuerda considerar otros costos relevantes para obtener una imagen completa de los costos de producción.

Cuáles son los gastos generales que debo considerar al calcular el costo unitario de un producto

Al calcular el costo unitario de un producto, es fundamental tener en cuenta todos los gastos generales que están asociados a su producción. Estos gastos no se pueden pasar por alto, ya que si no se consideran adecuadamente, podrían afectar seriamente la rentabilidad de tu negocio.

Para empezar, uno de los gastos generales que debes considerar es el alquiler o arrendamiento del espacio donde se lleva a cabo la producción. Si tienes un local o una fábrica donde fabricas tus productos, el costo de alquiler debe ser incluido en el cálculo del costo unitario. Esto asegura que cada unidad producida tenga asignado una parte proporcional del costo del espacio utilizado.

Otro gasto importante a considerar son los servicios básicos como agua, electricidad y gas. Estos servicios son indispensables para llevar a cabo la producción y deben ser prorrateados entre las unidades producidas. En algunos casos, es posible que utilices maquinaria especializada que requiera de un mayor consumo energético, por lo que esos costos también deben ser considerados.

No podemos olvidarnos de los salarios y beneficios de los empleados relacionados con la producción. Esto incluye tanto a los operarios directamente implicados en el proceso de fabricación como a cualquier otro empleado administrativo que esté involucrado en el área. Es importante considerar también los impuestos y las cargas sociales que deben ser pagadas por cada empleado, ya que también forman parte de los gastos generales.

Adicionalmente, muchos negocios incurren en costos logísticos para el transporte de los productos terminados. Ya sea que cuentes con un servicio de envío propio o que tercerices esta etapa, debes calcular el costo unitario tomando en cuenta los gastos asociados al transporte. Esto incluye tanto los costos del combustible como cualquier otro gasto adicional relacionado con la entrega de los productos a tus clientes.

Finalmente, no podemos dejar de mencionar los gastos generales relacionados con los materiales utilizados en la producción. Esto incluye desde materias primas hasta cualquier tipo de suministro o material indirecto necesario para llevar a cabo el proceso de fabricación. Estos gastos deben ser prorrateados entre las unidades producidas para obtener un costo unitario preciso.

El cálculo del costo unitario de un producto debe tomar en cuenta todos los gastos generales asociados a su producción. Desde el alquiler del espacio y los servicios básicos hasta los salarios de los empleados y los costos logísticos, es fundamental considerar cada uno de estos aspectos para maximizar tus ganancias. Así podrás establecer precios adecuados que cubran todos los gastos y te permitan generar una rentabilidad óptima para tu negocio.

Qué implicaciones tiene el cálculo del costo de mano de obra en el costo unitario de un producto

El cálculo del costo de mano de obra tiene un papel crucial en la determinación del costo unitario de un producto. Afecta directamente las ganancias de una empresa y su capacidad para maximizarlas. Pero, ¿qué implica realmente este cálculo y cómo puede influir en el resultado final?

Evaluando los diferentes aspectos de la mano de obra

El costo unitario de un producto no se limita únicamente al precio de los materiales utilizados en su fabricación. También incluye el costo asociado a la mano de obra necesaria para producirlo. Este costo puede variar dependiendo de varios factores, como el número de empleados involucrados, sus salarios y beneficios, así como el tiempo requerido para completar el proceso de producción.

Cuando se calcula el costo unitario de un producto, es fundamental evaluar todos estos aspectos relacionados con la mano de obra. Esto implica considerar no solo los gastos directos, sino también los indirectos, como los impuestos y las contribuciones patronales. Estos costos adicionales pueden tener un impacto significativo en el costo total de la mano de obra y, por lo tanto, en el costo unitario del producto.

Labor intensiva vs. Capital intensiva

Es importante destacar que el cálculo del costo de mano de obra puede variar dependiendo del tipo de industria o sector en el que opera una empresa. Algunas actividades económicas son más "labor intensivas", lo que significa que tienen una alta dependencia de la mano de obra para llevar a cabo su proceso productivo. En este caso, el costo de mano de obra tendrá un peso mayor en el cálculo del costo unitario de los productos.

En contraste, otras industrias pueden ser más "capital intensivas", lo que significa que requieren una mayor inversión en maquinaria y equipos. En este caso, el costo de mano de obra puede ser relativamente menor en comparación con los costos asociados a la tecnología utilizada en el proceso de producción.

Estrategias para maximizar las ganancias a través del cálculo del costo de mano de obra

Una vez que se ha calculado el costo unitario de un producto, es posible utilizar esta información estratégicamente para maximizar las ganancias de una empresa. Algunas recomendaciones para lograr esto son:

- Análisis periódicos: realizar análisis periódicos del costo de mano de obra y compararlos con el desempeño de la empresa puede ayudar a identificar oportunidades de mejora y a implementar acciones correctivas.

- Optimización de procesos: buscar formas de optimizar los procesos de producción para reducir el tiempo de trabajo necesario y maximizar la eficiencia.

- Capacitación y desarrollo: brindar capacitación y desarrollo a los empleados para mejorar su desempeño y aumentar su productividad, lo que puede llevar a una reducción en el costo de mano de obra por unidad producida.

- Negociación de salarios y beneficios: evaluar constantemente los salarios y beneficios ofrecidos a los empleados y negociar acuerdos justos y competitivos puede ayudar a minimizar los gastos asociados a la mano de obra.

- Automatización: evaluar la posibilidad de automatizar ciertos procesos para reducir la dependencia de la mano de obra y optimizar los costos de producción.

El cálculo del costo de mano de obra es un factor clave en la determinación del costo unitario de un producto. Evaluar todos los aspectos relacionados con la mano de obra y utilizar estratégicamente esta información puede ayudar a maximizar las ganancias de una empresa y garantizar su competitividad en el mercado.

Cómo puedo determinar el costo de la maquinaria o equipo utilizado en la fabricación de un producto

El costo de la maquinaria o equipo utilizado en la fabricación de un producto es un factor determinante para calcular el costo unitario del mismo. Para poder realizar este cálculo de manera precisa, es necesario evaluar el valor de adquisición de la maquinaria o equipo, así como los costos adicionales asociados a su mantenimiento, depreciación y otros gastos relacionados.

Para determinar el costo de la maquinaria o equipo, es importante considerar su valor en el mercado al momento de la adquisición. Es decir, el monto que se pagó originalmente por el equipo. Si el equipo fue comprado nuevo, este valor será el precio de compra; sin embargo, si se trata de maquinaria o equipo usado, será necesario estimar su valor de mercado en base a su estado físico, antigüedad y otros factores relevantes.

Una vez que se tiene establecido el costo inicial de la maquinaria o equipo, también es fundamental considerar los costos adicionales asociados a su uso y mantenimiento. Estos pueden incluir gastos de reparación, costos operativos como energía eléctrica o combustible, costos de personal encargado de operar y dar mantenimiento al equipo, entre otros.

Además, es importante tener en cuenta la vida útil estimada de la maquinaria o equipo, así como su tasa de depreciación. La vida útil representa el periodo de tiempo durante el cual se espera que el equipo sea funcional y rentable, mientras que la tasa de depreciación indica la velocidad a la cual el valor del equipo disminuye con el tiempo.

Para calcular el costo anual de depreciación, se puede usar una fórmula que involucre el costo inicial de la maquinaria o equipo, su vida útil y su tasa de depreciación. Este cálculo permitirá determinar cuánto se debe considerar como gasto anual debido a la depreciación del equipo utilizado en la fabricación del producto.

Otro aspecto relevante al calcular el costo unitario de un producto es tomar en cuenta otros gastos indirectos asociados a la maquinaria o equipo, como el espacio físico necesario para su almacenamiento, seguros y otros costos adicionales. Estos gastos también deben ser distribuidos proporcionalmente al número de unidades producidas.

Para determinar el costo de la maquinaria o equipo utilizado en la fabricación de un producto y poder calcular el costo unitario del mismo, es necesario considerar el valor de adquisición del equipo, los costos adicionales de mantenimiento, la vida útil y tasa de depreciación, así como otros gastos indirectos asociados. Realizar estos cálculos con precisión permitirá maximizar las ganancias y tomar decisiones basadas en información confiable.

<h3>Resumen</h3>

<p>Para determinar el costo de la maquinaria o equipo en la fabricación de un producto, se debe considerar el valor de adquisición, los costos adicionales de mantenimiento, la vida útil y tasa de depreciación, así como otros gastos indirectos asociados. Calcular estos costos correctamente es fundamental para maximizar las ganancias.</p>

Qué otros costos debo tomar en cuenta al calcular el costo unitario de un producto

Calcular el costo unitario de un producto no es tan simple como solo sumar los costos directos de producción. Hay una serie de otros factores y elementos que deben tenerse en cuenta para obtener un cálculo preciso del costo unitario y poder maximizar las ganancias de tu negocio.

1. Costos indirectos de producción

Además de los costos directos, como materiales y mano de obra directa, debes considerar los costos indirectos de producción. Estos pueden incluir gastos generales de fabricación, como alquiler de espacios, servicios públicos, seguro, depreciación de equipos y mantenimiento de maquinaria. Para calcular el costo unitario, deberás asignar estos costos a cada unidad producida utilizando un método de asignación adecuado.

2. Costos de materiales indirectos

No solo debes tomar en cuenta los materiales directamente utilizados en la producción del producto, sino también los materiales indirectos. Esto puede incluir cosas como envases, embalajes, etiquetas, herramientas pequeñas y otros consumibles necesarios para fabricar el producto. Es importante asignar correctamente estos costos a cada unidad producida para obtener una medición precisa del costo unitario.

3. Costos de mano de obra indirecta

Además de la mano de obra directa, también debes considerar los costos de mano de obra indirecta. Estos son los salarios y beneficios de los empleados que no están directamente involucrados en la producción física del producto, pero cuyas funciones son esenciales para mantener la operación del negocio. Ejemplos de esto pueden ser los salarios del personal administrativo o de supervisión. Estos costos también deben asignarse correctamente a cada unidad producida para calcular el costo unitario.

4. Costos de distribución y venta

Al calcular el costo unitario de un producto, no puedes olvidar tener en cuenta los costos asociados con la distribución y venta del producto. Esto puede incluir gastos de envío, comisiones de ventas, publicidad y promoción, entre otros. Estos costos deben asociarse a cada unidad vendida y tenerse en cuenta al calcular el costo unitario total.

5. Otros costos operativos

Finalmente, hay una serie de otros costos operativos que pueden afectar el cálculo del costo unitario. Estos costos pueden variar según el tipo de negocio, pero podrían incluir seguros generales, impuestos sobre la propiedad, licencias y permisos, servicios profesionales, entre otros. Estos costos deben ser considerados y asignados adecuadamente para obtener un cálculo preciso del costo unitario de tu producto.

Calcular el costo unitario de un producto implica mucho más que solo sumar los costos directos de producción. Debes considerar los costos indirectos, tanto de producción como de distribución y venta, así como otros costos operativos relacionados con tu negocio. Solo teniendo en cuenta todos estos factores podrás obtener una imagen precisa del costo real por unidad y tomar decisiones estratégicas para maximizar tus ganancias.

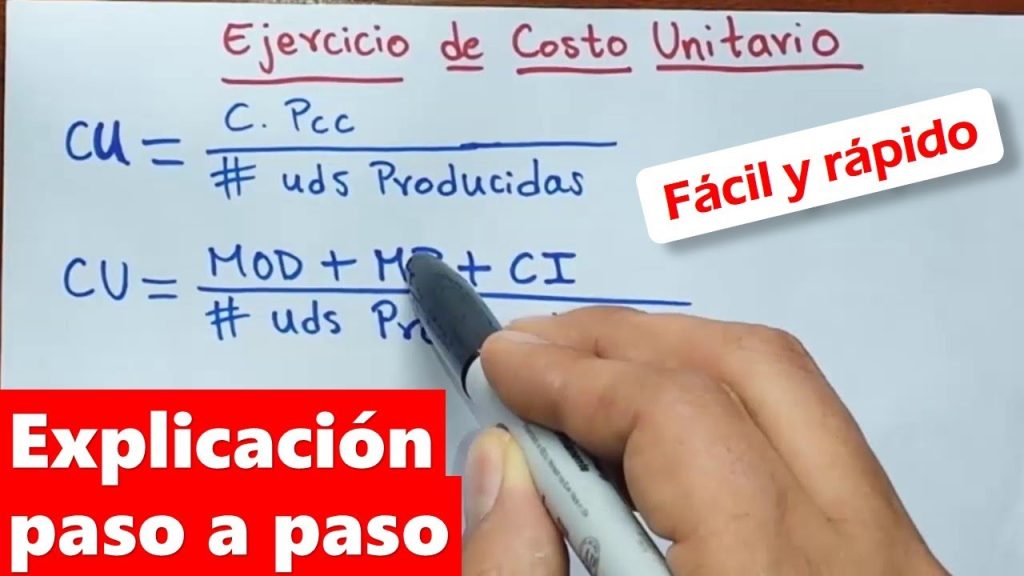

Cuál es la fórmula para calcular el costo unitario de un producto

Calcular el costo unitario de un producto es esencial para cualquier emprendedor o empresario. Conocer este dato te permitirá establecer un precio de venta adecuado y tomar decisiones financieras basadas en datos precisos. En esta sección, te explicaremos la fórmula básica para calcular el costo unitario y cómo maximizar tus ganancias.

Fórmula para calcular el costo unitario

La fórmula para determinar el costo unitario de un producto es bastante sencilla:

Costo Unitario = (Costo Total de Producción + Gastos Generales) / Unidades Producidas

El costo total de producción incluye todos los costos directos e indirectos relacionados con la fabricación del producto. Esto puede incluir materiales, mano de obra, energía, alquiler de maquinaria, entre otros. Los gastos generales, por otro lado, son aquellos costos indirectos asociados con la operación del negocio, como los impuestos, los seguros, el alquiler del local, entre otros.

Es importante tener en cuenta que el número de unidades producidas debe estar claramente definido para poder obtener un resultado preciso. Si produces diferentes productos, el costo unitario deberá calcularse para cada uno de ellos.

Maximizando tus ganancias

Una vez que hayas calculado el costo unitario de tu producto, podrás utilizar esta información para maximizar tus ganancias. A continuación, te presentamos algunas estrategias para lograrlo:

- Análisis de costos: Revisa regularmente tus costos de producción y busca oportunidades de reducirlos. Puedes explorar alternativas más económicas para los materiales o mejorar la eficiencia en el proceso de fabricación.

- Fijación estratégica de precios: Basándote en el costo unitario, puedes establecer un precio de venta que permita recuperar tu inversión y obtener una ganancia adecuada. Considera también factores externos como la competencia y la demanda del mercado.

- Optimización de la cadena de suministro: Busca formas de mejorar la gestión de tu cadena de suministro para reducir costos y mejorar la eficiencia en la entrega de tus productos.

- Inversiones inteligentes: Si identificas que ciertos procesos o recursos están generando costos innecesarios, considera realizar inversiones que te permitan optimizarlos a largo plazo.

Recuerda que calcular el costo unitario de un producto es solo el primer paso para maximizar tus ganancias. Es importante promover la eficiencia en todas las áreas de tu negocio y estar atento a los cambios en el mercado para mantener una ventaja competitiva.

Cómo puedo maximizar mis ganancias al tener en cuenta el costo unitario de un producto

Calcular el costo unitario de un producto es fundamental para poder maximizar las ganancias en cualquier negocio. El costo unitario se refiere al valor que se asigna a cada unidad producida, teniendo en cuenta todos los costos involucrados en su elaboración y distribución.

Para poder calcular el costo unitario de un producto de forma precisa, es necesario tener en cuenta diferentes factores. A continuación, te explicaremos los pasos a seguir:

1. Identifica todos los costos directos e indirectos

El primer paso para calcular el costo unitario de un producto es identificar y cuantificar todos los costos directos e indirectos asociados a su producción. Los costos directos son aquellos que están directamente relacionados con la elaboración del producto, como la materia prima, la mano de obra directa y los gastos de fabricación. Los costos indirectos, por otro lado, son aquellos que no se pueden asignar directamente a un producto específico, como los gastos generales de la fábrica o los gastos administrativos.

Es importante tener en cuenta todos estos costos, ya que omitir alguno de ellos podría distorsionar el cálculo del costo unitario y afectar las decisiones financieras de la empresa.

2. Calcula el costo total de producción

Una vez identificados todos los costos directos e indirectos, es necesario sumarlos para obtener el costo total de producción. Esta suma nos dará una idea clara de cuánto estamos invirtiendo en la elaboración de cada unidad de nuestro producto.

Es importante destacar que el costo total de producción no solo incluye los gastos incurridos durante la fabricación del producto, sino también los costos adicionales como el transporte, el embalaje y cualquier otro gasto asociado a su distribución.

3. Determina el número de unidades producidas

El siguiente paso para calcular el costo unitario es determinar el número de unidades producidas. Este dato es fundamental, ya que nos permitirá dividir el costo total de producción entre la cantidad de unidades obtenidas, obteniendo así el costo unitario.

Es importante tener en cuenta que el número de unidades producidas puede variar en cada periodo de producción, por lo que se recomienda realizar este cálculo de forma periódica, para tener un panorama actualizado de nuestro costo unitario.

4. Calcula el costo unitario

Finalmente, una vez que tenemos el costo total de producción y el número de unidades producidas, podemos calcular el costo unitario dividiendo el costo total entre el número de unidades. Este resultado nos indicará cuánto nos está costando producir cada unidad de nuestro producto.

Conociendo el costo unitario, podremos tomar decisiones más acertadas en cuanto al precio de venta, las estrategias de marketing y las inversiones futuras. Si el costo unitario es muy alto, deberemos evaluar si es posible reducir los costos o incrementar el precio de venta para maximizar las ganancias. Por otro lado, si el costo unitario es bajo, podremos ajustar el precio de venta y ser más competitivos en el mercado sin afectar nuestra rentabilidad.

Calcular el costo unitario de un producto es una tarea fundamental para maximizar las ganancias de cualquier negocio. Siguiendo los pasos mencionados anteriormente, podrás obtener un panorama claro de cuánto te está costando producir cada unidad de tu producto y tomar decisiones financieras más acertadas.

Cuáles son algunas estrategias para reducir el costo unitario de un producto sin comprometer la calidad

Reducir el costo unitario de un producto es una preocupación común para las empresas de todos los tamaños y sectores. A medida que la competencia aumenta y los clientes se vuelven más exigentes, encontrar formas de maximizar las ganancias sin comprometer la calidad se vuelve cada vez más importante.

Análisis exhaustivo de los costos

El primer paso para reducir el costo unitario de un producto es realizar un análisis exhaustivo de los costos involucrados en su producción. Esto implica identificar y desglosar todos los elementos que influyen en el costo, como los materiales utilizados, la mano de obra, los gastos generales y cualquier otro factor relevante.

Una vez que se hayan identificado los diferentes componentes del costo, es posible examinar cada uno de ellos individualmente para identificar posibles áreas de mejora. Por ejemplo, puede ser posible buscar proveedores alternativos de materiales a un precio más competitivo o implementar procesos más eficientes para reducir los costos de mano de obra.

Optimización de la cadena de suministro

La optimización de la cadena de suministro también puede jugar un papel importante en la reducción del costo unitario de un producto. Al revisar y mejorar los procesos de adquisición, producción y distribución, es posible identificar oportunidades para minimizar los costos asociados con cada etapa.

Por ejemplo, negociar acuerdos favorables con proveedores clave puede resultar en precios más bajos para los materiales, mientras que la implementación de técnicas de gestión de inventario eficientes puede reducir los costos asociados con el almacenamiento y la obsolescencia.

Automatización de procesos

Otra estrategia clave para reducir el costo unitario de un producto es la automatización de procesos. Al reemplazar las tareas manuales por sistemas automatizados, es posible aumentar la eficiencia y reducir los costos asociados con la mano de obra.

La implementación de maquinaria avanzada, sistemas de control de calidad automatizados y software especializado puede resultar en una producción más rápida y precisa, lo que a su vez reduce los costos y mejora la calidad del producto final.

Innovación y mejora continua

Por último, pero no menos importante, la innovación y la mejora continua son fundamentales para reducir el costo unitario de un producto sin comprometer la calidad. Estar atento a las nuevas tecnologías, tendencias del mercado y oportunidades de mejora puede permitir a las empresas encontrar formas más eficientes y rentables de producir sus productos.

Esto puede implicar desde la implementación de prácticas de producción más sostenibles hasta el desarrollo de productos con características mejoradas o la exploración de nuevos mercados.

Reducir el costo unitario de un producto es un desafío constante para las empresas. Sin embargo, al realizar un análisis exhaustivo de los costos, optimizar la cadena de suministro, automatizar procesos e impulsar la innovación y mejora continua, es posible maximizar las ganancias sin comprometer la calidad del producto final.

Qué mecanismos puedo utilizar para monitorear y controlar el costo unitario de un producto a lo largo del tiempo

Calcular el costo unitario de un producto es fundamental para cualquier negocio, ya que te permite tener un panorama claro y preciso sobre cuánto estás gastando en la producción de cada unidad. Además, conocer este dato te ayudará a tomar decisiones estratégicas y maximizar tus ganancias.

Existen diferentes mecanismos que puedes utilizar para monitorear y controlar el costo unitario de un producto a lo largo del tiempo. A continuación, te presentaré algunos de los más efectivos:

Análisis de costos

El análisis de costos es una herramienta clave para calcular el costo unitario. Consiste en desglosar todos los gastos asociados a la producción de un producto, tales como materia prima, mano de obra, gastos generales de fabricación y otros costos indirectos. Una vez que tengas los datos de cada uno de estos elementos, podrás sumarlos y dividirlos entre la cantidad de unidades producidas para obtener el costo unitario.

Sistema de inventario

Un sistema de inventario eficiente te permitirá tener un control riguroso sobre las materias primas, productos en proceso y productos terminados. Si cuentas con un sistema en el cual puedas registrar todas las entradas y salidas de tu inventario, podrás conocer exactamente cuánto has gastado en cada etapa del proceso de producción. Esto te facilitará el cálculo del costo unitario, ya que tendrás registros precisos de los recursos utilizados en la producción de cada unidad.

Análisis de desviaciones

El análisis de desviaciones consiste en comparar los costos estimados con los reales. Al realizar este análisis, podrás identificar las diferencias entre lo que tenías previsto gastar y lo que realmente has gastado en la producción de tus productos. De esta manera, podrás tomar acciones correctivas para minimizar cualquier desviación y controlar el costo unitario de manera efectiva.

Optimización de procesos

Una forma de controlar el costo unitario es optimizando los procesos de producción. Esto implica identificar y eliminar todas aquellas actividades innecesarias o que generen gastos excesivos. Un proceso de producción eficiente permitirá reducir costos y, por ende, obtener un menor costo unitario. Analiza cada etapa del proceso y busca oportunidades de mejora, ya sea eliminando pasos innecesarios, implementando tecnología o capacitando a tu personal para aumentar su productividad.

Recuerda que calcular y controlar el costo unitario es una tarea continua. Es importante revisar y actualizar tus cálculos periódicamente, ya que los costos pueden fluctuar debido a cambios en los precios de la materia prima, la mano de obra u otros factores externos. Mantén un registro detallado de tus gastos y realiza análisis frecuentes para asegurarte de maximizar tus ganancias.

Qué ventajas puede proporcionar un sistema de costeo por actividades en el cálculo del costo unitario

Un sistema de costeo por actividades es una metodología que puede ser utilizada para calcular el costo unitario de un producto. Este enfoque tiene como objetivo determinar los costos asociados a cada actividad específica que se lleva a cabo dentro de un proceso de producción. A diferencia del costeo tradicional, que asigna costos indirectos de manera generalizada, el costeo por actividades identifica y asigna los costos a las actividades clave que realmente consumen recursos.

Una de las ventajas más importantes que ofrece este sistema es su precisión en la asignación de costos. Al identificar y medir las actividades individuales involucradas en la producción de un producto, se logra una mayor exactitud al determinar cuánto cuesta realmente producirlo. Esta información se utiliza luego para calcular el costo unitario, que es una medida fundamental en la toma de decisiones comerciales.

Otra ventaja del costeo por actividades es su capacidad para proporcionar una base sólida para la mejora continua en los procesos de producción. Al tener una visibilidad clara de las actividades que generan mayores costos, las empresas pueden identificar oportunidades de eficiencia y reducción de costos, lo que a su vez puede conducir a un aumento significativo en las ganancias.

Además, el costeo por actividades permite una mejor asignación de los recursos. Al asignar los costos indirectos a actividades específicas, se obtiene una visión más precisa de cómo se están utilizando los recursos dentro de la organización. Esto facilita la identificación de posibles áreas de mejora y optimización, lo que puede llevar a una mejor administración y control de los recursos disponibles.

Un sistema de costeo por actividades puede brindar una serie de ventajas significativas en el cálculo del costo unitario. Su precisión en la asignación de costos, su capacidad para impulsar la mejora continua y su capacidad para optimizar la asignación de recursos son solo algunas de las razones por las cuales muchas empresas optan por utilizar este enfoque. Al hacerlo, las organizaciones pueden maximizar sus ganancias al tener una visión más clara y precisa de los costos asociados a sus productos.

Cómo puedo comparar el costo unitario de diferentes productos para tomar decisiones de precios y maximizar mis ganancias

Calcular el costo unitario de un producto es una tarea crucial para cualquier negocio, ya sea grande o pequeño. Conocer el costo unitario te permitirá tener una visión clara y precisa de cuánto te cuesta producir cada unidad de tu producto, lo que a su vez te ayudará a establecer precios competitivos y maximizar tus ganancias.

¿Qué es el costo unitario?

El costo unitario es el costo total de producir un solo producto dividido por la cantidad de unidades producidas. En otras palabras, es el costo promedio de obtener una unidad de tu producto.

Calcular el costo unitario implica tener en cuenta todos los costos involucrados en el proceso de producción, incluyendo materiales, mano de obra, gastos generales y otros costos directos e indirectos.

¿Por qué es importante calcular el costo unitario?

Conocer el costo unitario te brinda una base sólida para tomar decisiones informadas y estratégicas en relación a los precios de tus productos. Si no tienes idea de cuánto te cuesta producir cada unidad, corres el riesgo de establecer precios inadecuados que pueden resultar en pérdidas o dejar dinero sobre la mesa.

Al calcular el costo unitario, podrás determinar si estás cobrando lo suficiente para cubrir tus gastos y obtener ganancias. También te permitirá identificar áreas en las que puedas reducir costos o mejorar eficiencias, lo que a su vez puede ayudarte a ser más competitivo en el mercado.

¿Cómo calcular el costo unitario?

El cálculo del costo unitario puede variar en función de la complejidad de tu proceso de producción y de los diferentes costos involucrados. Sin embargo, a grandes rasgos, el cálculo se puede simplificar utilizando la siguiente fórmula:

Costo Unitario = Costo Total / Unidades Producidas

El costo total incluye tanto los costos directos como los indirectos. Los costos directos son aquellos que están directamente relacionados con la producción del producto, como los materiales y la mano de obra. Los costos indirectos son los gastos que no son directamente atribuibles a un producto específico, pero que aún son necesarios para llevar a cabo la producción, como los gastos generales de la empresa.

Es importante tener en cuenta que el cálculo del costo unitario debe ser lo más preciso posible. Esto significa que debes asegurarte de tener en cuenta todos los costos relevantes y asignarlos correctamente a cada unidad producida. Si tienes dificultades para calcular el costo unitario, puedes consultar a un contador o utilizar software especializado que te ayude en el proceso.

Beneficios de calcular el costo unitario

Calcular el costo unitario tiene muchos beneficios para tu negocio. Algunos de ellos incluyen:

- Toma de decisiones informadas: Conocer el costo unitario te permite tomar decisiones basadas en datos concretos. Puedes evaluar el impacto de cambios en los precios, los costos de producción o la eficiencia del proceso.

- Establecimiento de precios adecuados: Al tener claridad sobre tus costos de producción, puedes fijar precios que te permitan cubrir tus gastos y obtener ganancias. Esto te ayuda a ser competitivo en el mercado y a maximizar tus ingresos.

- Identificación de áreas para reducir costos: El cálculo del costo unitario te permite identificar áreas en las que puedes optimizar tu proceso de producción o reducir costos innecesarios. Esto puede ayudarte a mejorar la rentabilidad de tu negocio.

Calcular el costo unitario es esencial para cualquier negocio que busque maximizar sus ganancias y tomar decisiones informadas en relación a los precios. No subestimes la importancia de conocer tus costos de producción, ya que esto puede marcar la diferencia entre el éxito y el fracaso en el mercado.

El costo unitario de un producto es el total de los costos asociados a la producción de una unidad del mismo.

El costo unitario se calcula dividiendo el total de costos asociados a la producción entre la cantidad de unidades producidas.

En el cálculo del costo unitario se incluyen todos los costos directos e indirectos relacionados con la producción, como materiales, mano de obra y gastos generales de fabricación.

Un cálculo incorrecto del costo unitario puede llevar a una sobre o subvaloración de los precios de venta, lo que podría resultar en pérdidas financieras o una falta de competitividad en el mercado.

Para maximizar tus ganancias a través del cálculo del costo unitario, es importante identificar oportunidades para reducir costos, optimizar procesos de producción y encontrar el equilibrio entre el precio de venta y el costo de producción.

Entradas relacionadas